Изготовление фотошаблона

Добрый день, уважаемые радиолюбители.

В предыдущих частях (1, 2, 3, 4, 5, 6) данной статьи мы рассмотрели с Вами процесс подготовки поверхности стеклотекстолита перед изготовлением печатной платы, нанесение защитного рисунка, множество рецептов травления проводящего рисунка, а так же процесс химического лужения проводящего рисунка.

В части статьи, посвящённой нанесению защитного рисунка говорилось, что для получения рисунка с использованием фоторезиста необходим фотошаблон. В данной части статьи мы подробно рассмотрим какими способами можно изготовить фотошаблон в домашних условиях, но для начала немного вспомним.

Итак, фотошаблон — это специализированный трафарет, одни части которого пропускают ультрафиолетовое излучение, а другие нет.

Самым чистым и на мой взгляд удобным (хотя и не самым дешёвым) способом изготовления является печать фотошаблона на специализированной плёнке для печати [7-11]. Такая плёнка существует для струйных принтеров, лазерных принтеров, либо универсальная. Конечно, идеальным вариантом была бы печать на специализированном типографском оборудовании, но такая печать мало кому доступна (хотя обеспечивает наилучшее качество конечного фотошаблона).

Основным недостатком такого подхода является желание производителей струйных и лазерных принтеров сэкономить расходные материалы при печати (применяя соответствующие алгоритмы нанесения тонера/краски). Дело в том, что не все лазерные и струйные принтеры обеспечивают необходимую плотность нанесения тонера (краски) даже при максимально установленных настройках. Как итог, конечное изображение выглядит в виде пиксельной сетки со всеми вытекающими последствиями.

Решением данной проблемы в лоб является сложение и скрепление пары фотошаблонов между собой. Обычно я пользуюсь именно этим способом т.к. он позволяет без проблем точно совмещать пару фотошаблонов с шириной дорожек вплоть до 0.3-0.35 мм (а если хорошо постараться, то и до 0.2 мм с интервалом между дорожками в 0.2 мм). Как это происходит на практике мной подробно описывалось в части статьи, посвящённой нанесению защитного рисунка.

Итоговая оптическая плотность двойного фотошаблона вполне достаточна для качественной засветки фоторезиста, а так же паяльной маски.

Единственное что следует добавить ко всему сказанному ранее — при печати фотошаблонов с узкими дорожками на лазерном принтере необходимо перед печатью 1-2 раза прогнать лист плёнки через принтер без фактической печати. Связано это с тем, что при первом нагреве плёнка даёт усадку (она небольшая, но на мелких дорожках может создавать проблемы). Подобная подготовка плёнки позволяет гарантировать, что геометрические размеры отпечатка будут соответствовать изначально заложенным.

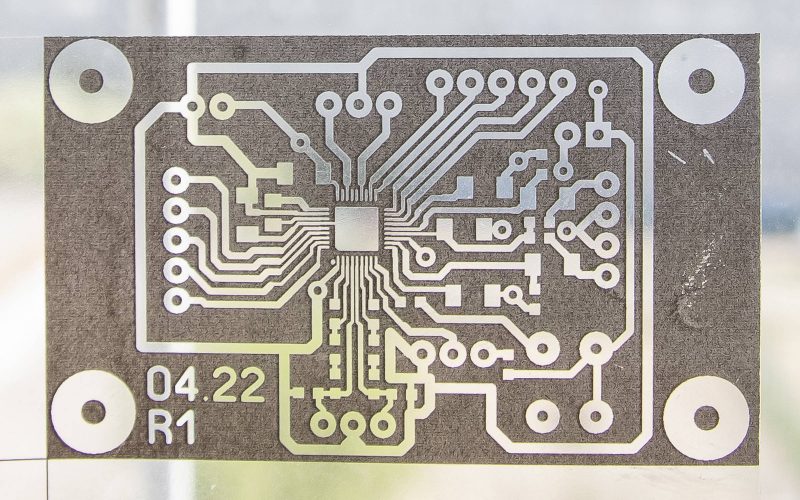

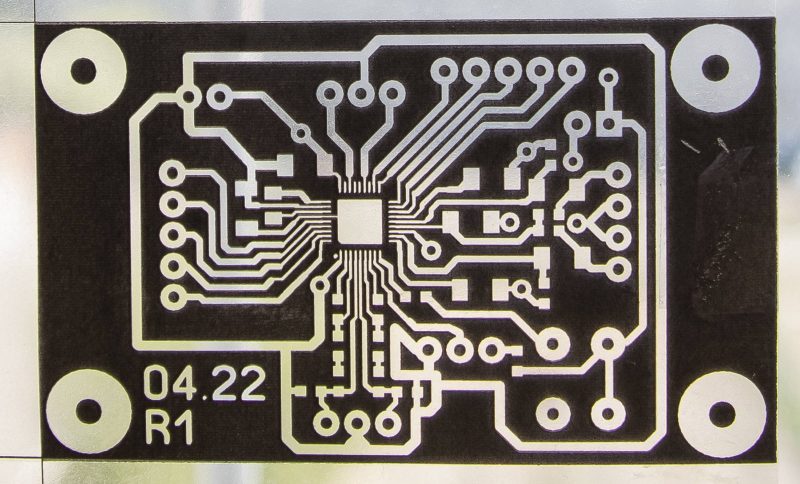

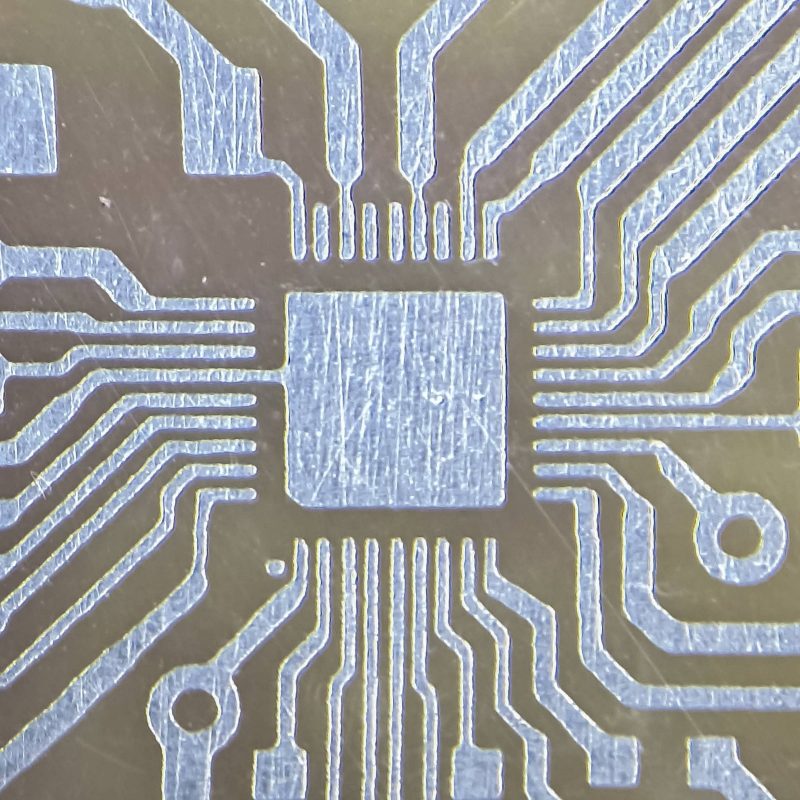

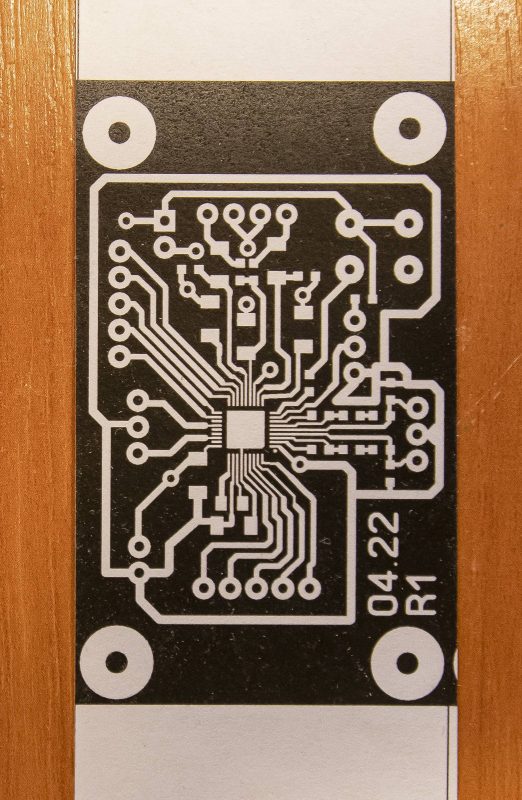

На фото ниже представлены фото опытного образца печатной платы с узкими дорожками, изготовленной с использованием двойного фотошаблона.

По фото хорошо видно, что результат получился неплохой, хотя и не идеальный. Но в целом изготовление данного опытного образца подтверждает — с использованием двойного фотошаблона вполне реально изготавливать дорожки шириной 0.2 мм. с шагом в 0.2 мм.

Некоторые огрехи на изготовленной плате связаны с тем, что совместить пару фотошаблонов со столь мелкими дорожками уже проблематично. Это во-первых. Во-вторых, если вы обратили внимание — плёнка не является идеально прозрачной. Она немного матовая. В связи с этим, за счёт рассеяния, а так же внутреннего переотражения УФ-излучения, происходит дополнительная засветка фоторезиста на границе непрозрачного отпечатка фотошаблона.

Основными достоинствами данного способа изготовления фотошаблонов являются:

- простота изготовления;

- время хранения готовых фотошаблонов не ограничено;

- отсутствие необходимости использовать при изготовлении всевозможные дополнительные реактивы.

Основными недостатками данного способа изготовления фотошаблонов являются:

- ощутимая стоимость плёнки для печати фотошаблонов;

- трудность изготовления дорожек уже 0.2 мм. с шагом в 0.2 мм.;

- необходимость наличия струйного/лазерного принтера (условный минус).

Решение обеих озвученных «проблем» лежит в поиске альтернативных способов увеличения оптической плотности фотошаблона, а так же изготовлении фотошаблонов альтернативными способами. Именно об этом и пойдёт разговор ниже.

Одним из интересных способов увеличения оптической плотности фотошаблонов является использование маркеров для доски на водной основе [12].

Суть способа заключается в том, что распечатанный на лазерном принтере фотошаблон полностью закрашивается маркером. Далее необходимо подождать полного высыхания маркера и аккуратно протереть фотошаблон ватными дисками (ватными палочками). С тех участков, где не было тонера маркер беспрепятственно удалится (так же как он удаляется с доски при использовании маркеров по прямому назначению). На участках же где был тонер маркер останется, увеличивая тем самым оптическую плотность фотошаблона.

Для данного способа увеличения оптической плотности необходимо использовать маркер только на ВОДНОЙ основе. Маркер на СПИРТОВОЙ основе — НЕ ПОДОЙДЁТ. Связано это с тем, что активно используемый в таких маркерах изопропиловый спирт, способен неплохо растворять тонер. Как результат тонер частично размазывается ещё на этапе закрашивания фотошаблона, либо на этапе протирки ватными дисками/ватными палочками (т.к. частично растворённый тонер достаточно плохо сохнет).

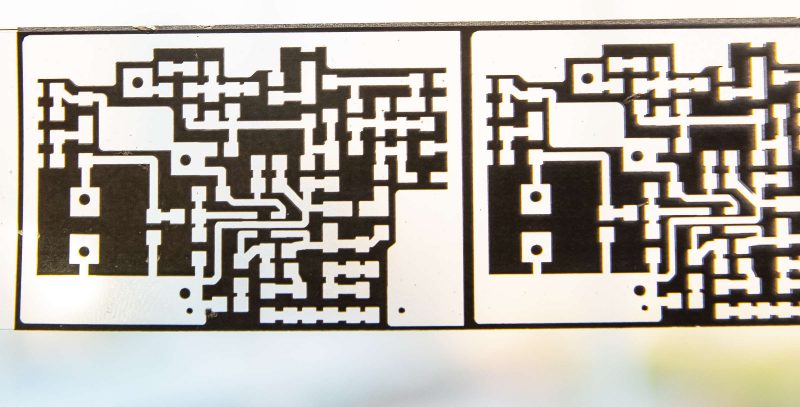

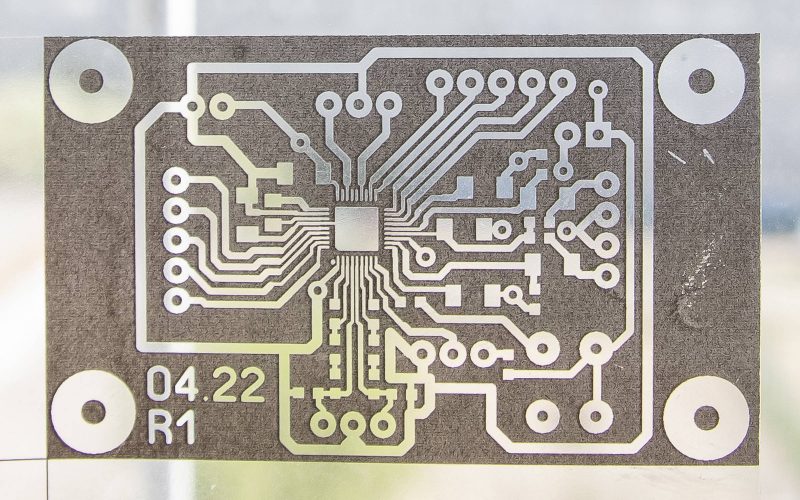

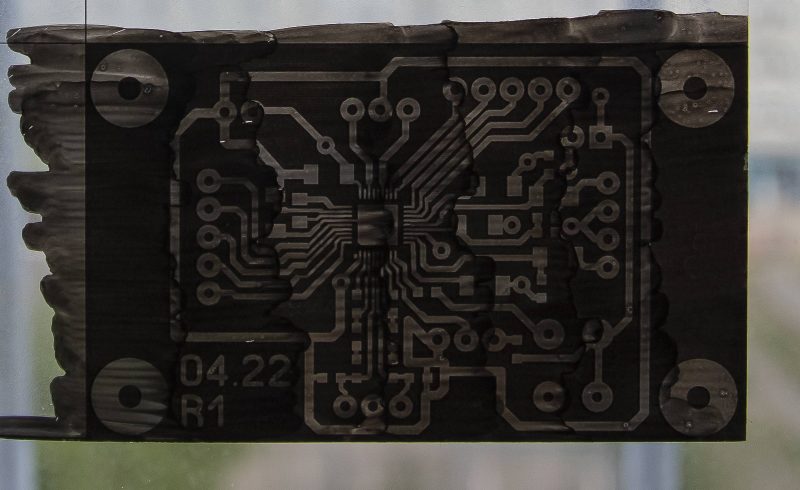

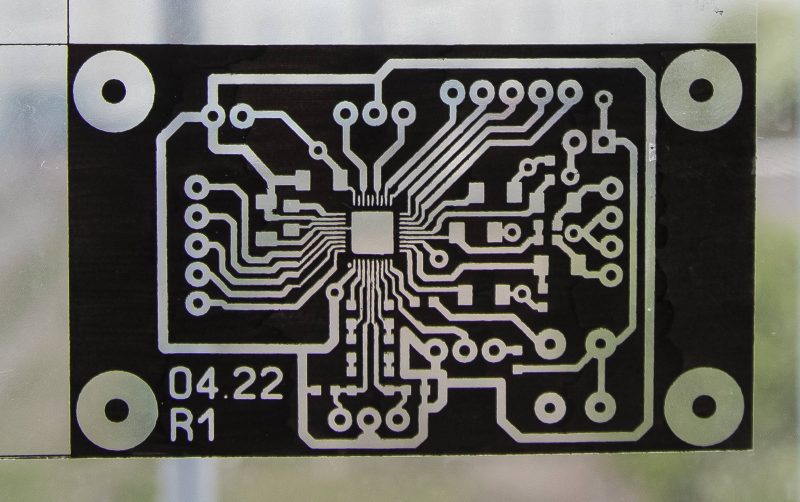

В подборке фото ниже представлены фото (слева направо): одинарного фотошаблона; одинарного фотошаблона, закрашенного маркером; результирующего фотошаблона после удаления маркера (для образца). По приведённым фото хорошо видно, что итоговая оптическая плотность такого фотошаблона сравнима с оптической плотностью двойного фотошаблона.

Основными достоинствами данного способа изготовления фотошаблонов являются:

- простота изготовления;

- время хранения готовых фотошаблонов не ограничено;

- меньший расход плёнки для печати фотошаблонов;

- отсутствие необходимости совмещения нескольких фотошаблонов;

- отсутствие необходимости использовать при изготовлении всевозможные дополнительные реактивы;

- изготовление дорожек уже 0.2 мм проще, относительно предыдущего способа;

- хорошая оптическая плотность итогового фотошаблона.

Основными недостатками данного способа изготовления фотошаблонов являются:

- необходимость приобретения маркеров на водной основе для доски;

- необходимость наличия лазерного принтера (условный минус);

- возможность размазывания тонера при неправильно выбранном маркере;

- с узкими дорожками при их небольшом шаге могут появляться дополнительные дефекты в виде рваного края;

- необходима некоторая сноровка для получения равномерно-закрашенного фотошаблона.

Другим способом повышения оптической плотности фотошаблонов является выдержка в парах ацетона, 646-го растворителя, изопропилового спирта, либо дихлорэтана [13-17].

Суть этого способа заключается в том, что распечатанный на лазерном принтере фотошаблон закрепляется тем или иным способом (например, изолентой или скотчем) внутри плотно закрывающегося контейнера тонером вниз. На дно контейнера наливается 20-30 мл. растворителя. После этого контейнер с размещённым внутри фотошаблоном плотно закрывается на 20-60 минут. Под действием паров тонер частично размягчается, оплывает и частично заглаживает ту самую «пиксельную сетку», описанную в начале данной статьи.

Вариант размещения фотошаблона в контейнере с растворителем показан в подборке фото ниже.

Основными достоинствами данного способа изготовления фотошаблонов являются:

- простота изготовления;

- время хранения готовых фотошаблонов не ограничено;

- меньший расход плёнки для печати фотошаблонов по сравнению с использованием двойных фотошаблонов;

- отсутствие необходимости совмещения нескольких фотошаблонов.

Основными недостатками данного способа изготовления фотошаблонов являются:

- необходимость использования того или иного растворителя (некоторые из растворителей достаточно летучи, обладают резким неприятным запахом, токсичны или обладают наркотическим эффектом. Иногда всё это свойственно одному растворителю, например, дихлорэтану. По этой причине при работе необходимо использовать либо вытяжку, либо работать в хорошо проветриваемом помещении, либо работать на открытом воздухе);

- необходимость наличия лазерного принтера (условный минус);

- конечный результат зависит от типа применяемого тонера — не каждый тонер эффективно и в достаточной мере размягчается под действием паров растворителя. Как итог, результат может варьироваться от полностью нулевого до сравнимого с двойным фотошаблоном. При применяемом мной тонере результирующий фотошаблон стал темнее не более чем на 10-20% после выдержки в парах ацетона/дихлорэтана около 40 минут.

Ещё одним способом, похожим на предыдущий, является использование специализированного средства для увеличения оптической плотности — Density Toner (см. подборку фото ниже) [18].

При применении данного средства необходимо вертикально закрепить (например скотчем или изолентой) фотошаблон тонером к себе. Далее тщательно взболтать флакон со средством и равномерно распыляя нанести на фотошаблон с расстояния 20-30 сантиметров. После этого остаётся только подождать полного высыхания фотошаблона. Данный процесс наглядно показан в подборке фото ниже.

Основными достоинствами данного способа изготовления фотошаблонов являются:

- простота изготовления;

- время хранения готовых фотошаблонов не ограничено (в случае полного высыхания средства);

- меньший расход плёнки для печати фотошаблонов по сравнению с использованием двойных фотошаблонов;

- отсутствие необходимости совмещения нескольких фотошаблонов.

Основными недостатками данного способа изготовления фотошаблонов являются:

- Density Toner имеет достаточно сильный неприятный запах (т.к. содержит в составе некоторые легкокипящие углеводороды. Есть большой риск, что после 2-3 применений в городской квартире жена вас выгонит из дома);

- необходимость наличия лазерного принтера (условный минус);

- конечный результат зависит от типа применяемого тонера — далеко не каждый тонер в достаточной мере размягчается под действием Density Toner. В результате итоговое увеличение оптической плотности может варьироваться от полностью нулевого до сравнимого с двойным фотошаблоном. При применяемом мной тонере результирующий фотошаблон стал темнее не более чем на 10-20%, аналогично способу с применением различных растворителей;

- стоимость Density Toner на данный момент оставляет желать лучшего (я бы сказал стоимость крайне неадекватна, особенно с февраля-марта текущего года).

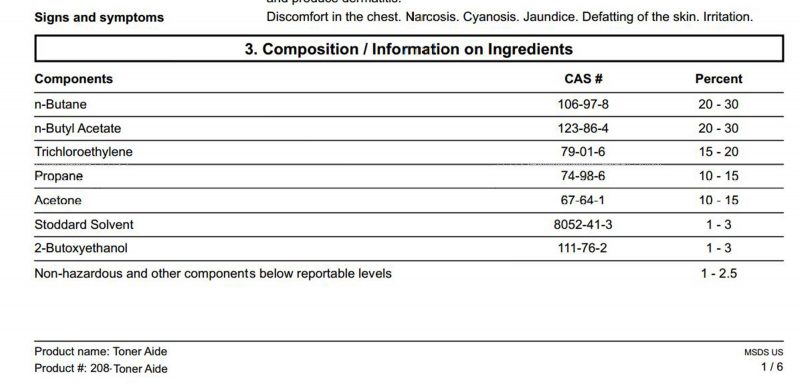

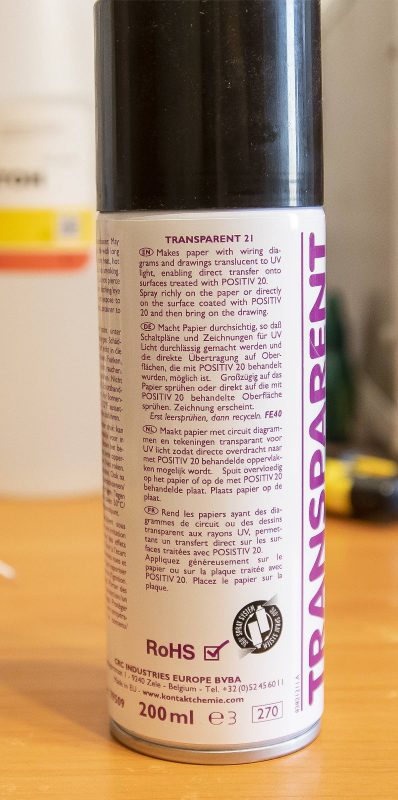

Типовой состав средств, подобных Density Toner представлен на фото ниже.

Если же рассмотреть способы изготовления фотошаблонов без использования специализированной плёнки, то можно выделить печать на бумаге (а в идеале прозрачной кальке) с последующим дополнительным просветлением готового фотошаблона для УФ-излучения. Одним из заводских средств просветления является Transparent 21/200. Внешний вид средства для просветления фотошаблонов Transparent 21/200 показан в подборке фото ниже [19].

Фактически необходимо лишь распечатать фотошаблон на бумаге (кальке) и тщательно обработать описанным выше средством так, что бы он полностью пропитался. После этого можно накладывать фотошаблон и проводить экспонирование фоторезиста (паяльной маски). Производитель заявляет, что повышенная прозрачность для УФ-излучения сохраняется примерно 20-30 минут, чего более чем достаточно при работе.

Основными достоинствами данного способа изготовления фотошаблонов являются:

- простота изготовления;

- нет необходимости использовать специализированную плёнку для печати;

- отсутствие необходимости совмещения нескольких фотошаблонов;

- конечный результат не зависит от типа применяемого тонера лазерного принтера.

Основными недостатками данного способа изготовления фотошаблонов являются:

- Transparent 21/200 имеет ещё более сильный и неприятный запах по сравнению с Density Toner — это что-то среднее между запахом 80-го бензина, 646-го растворителя, дихлорэтана и дизельного топлива… (Если после предыдущего средства вас жена ещё из дома не выгнала, то после применения этого средства выгонит точно);

- необходимость наличия лазерного принтера (условный минус);

- конечный результат зависит от типа применяемой бумаги (кальки);

- стоимость Transparent 21/200 на данный момент оставляет желать лучшего.

Внешний вид фотошаблона, распечатанного на бумаге до и после просветления показан в подборке фото ниже.

Если подходить строго, то просветлять фотошаблон можно не только специализированным средством, но и, например, бензином, керосином или подсолнечным маслом. Но следует отметить, что первые 2 так же имеют ощутимый запах, а последнее имеет свойство прогоркать со временем. В связи с этим хранить изготовленные таким образом фотошаблоны в домашних условиях не получится.

Существуют и некоторые другие способы изготовления фотошаблонов в домашних условиях, но мы не будем рассматривать их в данной статье т.к. они не получили широкого распространения.

А на этом на сегодня всё, с уважением, Андрей.

P.S.

В целом изготовление печатных плат в домашних условиях содержит множество моментов, где необходимо просто дождаться окончания того или иного технологического процесса. Время ожидания можно занять различными интересными экспериментами. Например, провести опыт по каталитическому окислению смеси ацетон-изопропиловый спирт. В классическом исполнении используется чистый ацетон и опыт называется «Ацетоновый фонарик», но можно использовать не только ацетон, но и изопропиловый (этиловый) спирт, а так же спирто-ацетоновую смесь.

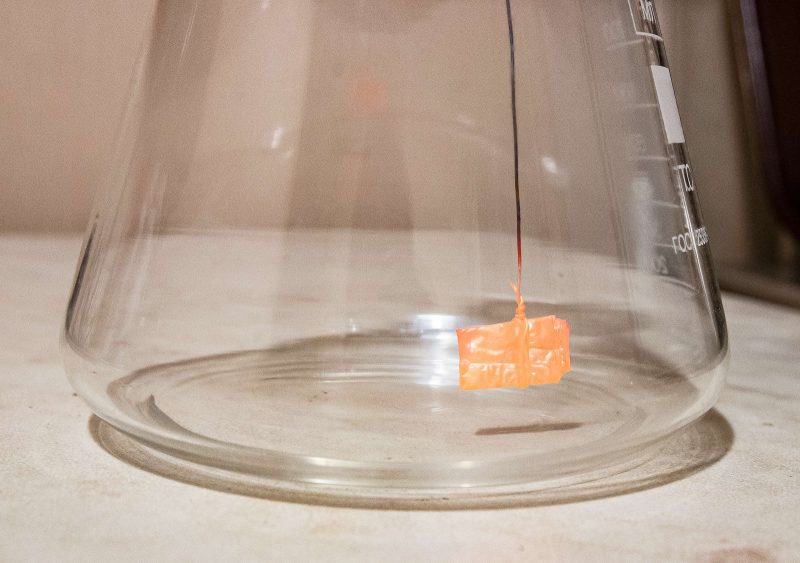

Для опыта необходимо взять колбу (желательно объёмом 0.5-1 литр), налить на дно небольшое количество ацетона, спирта либо их смеси (я использовал смесь, состоящую из 50% ацетона и 50% изопропилового спирта). Достаточно будет 10-15 мл. Смесь при этом должна быть тёплой для улучшения испарения. После этого необходимо свить в спираль кусочек медной проволоки, либо сложить в несколько слоёв кусочек медной фольги, разогреть до красна, внести в колбу с парами смеси и закрепить (см. подборку фото ниже).

На поверхности меди начнётся процесс каталитического окисления смеси. Данный процесс экзотермический т.е. протекает с выделением теплоты, которой достаточно для поддержания процесса, а так же разогрева меди до видимого свечения.

При правильном подборе параметров (площади испарения смеси, соотношения площади поверхности фольги к её массе, скорости отвода паров смеси и продуктов реакции из зоны реакции) процесс каталитического окисления с видимым свечением меди может продолжаться несколько часов — практически до полного израсходования топлива (у меня процесс продолжался около полутора — двух часов, а после этого я его прервал).

Данный опыт необходимо проводить в хорошо проветриваемом помещении, если планируется длительное наблюдение за процессом т.к. в результате реакции образуется уксусный альдегид.

В подборке фото ниже данный процесс показан наглядно.

А на видео это выглядит вот так.

Список использованной литературы:

- Подготовка поверхности

- Нанесение защитного рисунка

- Травление. Часть 1

- Травление. Часть 2

- Травление. Часть 3

- Химическое лужение

- Пленка прозрачная Lomond PE Ink Jet Film

- Пленка прозрачная Lomond PE DS Film 0701415

- Пленка прозрачная Lomond 0705415

- Пленка прозрачная Lomond 0703415

- Пленка прозрачная Lomond 0710425

- Маркеры для доски на водной основе

- ГОСТ 2768-84. Ацетон технический. Технические условия

- ГОСТ 2603-79. Реактивы. Ацетон. Технические условия

- ГОСТ 9805-84. Спирт изопропиловый. Технические условия

- ГОСТ 18188-72. Растворители марок 645, 646, 647, 648 для лакокрасочных материалов. Технические условия

- ГОСТ 1942-86. 1,2-дихлорэтан технический. Технические условия

- Density Toner — закрепитель тонера

- TRANSPARENT 21/200, Препарат просвечивающий для изготовления печатных плат (УФ-проницаемое покрытие)